2025.05.15

2025.05.15

Vijesti o industriji

Vijesti o industriji

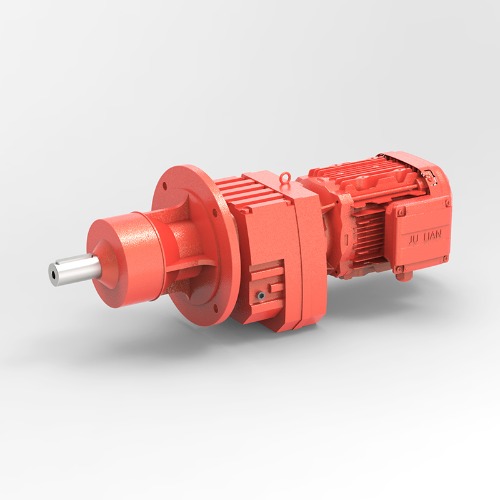

U području industrijskog prijenosa, kao temeljna komponenta, materijalne performanse spiralnog oprema izravno određuje pouzdanost i rad i troškove održavanja opreme. Kako se proizvodna industrija nadograđuje prema visokoj preciznosti, velikom opterećenju i dugom vijeku, usko grlo otpornosti na habanje tradicionalnih materijala za prijenos u ekstremnim radnim uvjetima postaje sve izraženije. Posljednjih godina, istraživanje i razvoj i primjena materijala za legure otporne na habanje pružili su nova rješenja za proboj performansi spiralnih zupčanika, postajući tehnički fokus globalnog polja industrijskog prijenosa.

Tradicionalni spiralni zupčanici uglavnom koriste čelik od 20CRMNTI karburiziranog ili 45# temperirani čelik. Iako imaju određenu snagu i žilavost, ograničeni su u velikom opterećenju, snažnom utjecaju i korozivnom okruženju:

Visoka brzina trošenja: U metalurškom vrućem valjanju, rudarskim strojevima i drugim scenarijima, brzina trošenja površine brzine prijenosa može dostići 0,05 mm/tisuću sati, što rezultira smanjenjem točnosti prijenosa;

Slaba otpornost na koroziju: U vlažnim okruženjima kao što su kemijski inženjering i morski inženjering, tradicionalni čelik sklon je elektrokemijskoj koroziji, a prosječni radni vijek skraćen je za 30%-50%;

Veliki gubitak energetske učinkovitosti: Gubitak trenja uzrokovan grubim površinama čini 15% -20% ukupne potrošnje energije opreme, što nije u skladu s zelenim trendom proizvodnje.

Nova legura otporna na habanje izgradila je trodimenzionalni sustav zaštite "tvrdog faza jačanja korozijske barijere niskog koeficijenta trenja" kroz kombinaciju multi-legura i optimizaciju mikrostrukture:

Inovacija sastava legura

Visoki kromov lijevano željezo: Sadržaj kroma povećava se na 20%-30%, tvoreći tvrdu fazu kroma karbida tipa M7C3, s mikronarednošću HV1400-1600, što je 4-5 puta veće od tradicionalnog čelika;

Legura na bazi nikla: Dodajte 15% -25% elemenata nikla kako biste formirali kubičnu čvrstu otopinu usmjerenu na lice, a njegova otpornost na koroziju je 8-10 puta veća od one od nehrđajućeg čelika, a pogodna je za jaku kiselinu i jaka alkalna okruženja;

Modifikacija bakrene legure: Uvodite elemente u tragovima poput berilija i titana kako biste usavršili zrno na 5-10 μm, istovremeno smanjujući koeficijent trenja na ispod 0,03, blizu razine politetrafluoroetilena.

Nadogradnja postupka pripreme

Tehnologija topljenja vakuuma: Kroz topljenje legura u vakuumskom okruženju, sadržaj nečistoće kontroliran je ispod 0,005% kako bi se izbjegli nedostaci u zračnim porama i inkluzijama šljake;

Proces izotermalnog gašenja: transformacija bainita provodi se u soli kupku od 250-350 ℃, tako da se na površini zupčanika formira preostali sloj stresa (dubina 0,3-0,5 mm), a vijek trajanja otpora zamora povećava se za 200%-300%;

Tehnologija površinskog premaza: Koristite tehnologiju fizičkog taloženja pare (PVD) za premazivanje dijamantskom (DLC) premazom, debljinom od 2-5 μm, a površinska hrapavost pada ispod RA0.2.

Komercijalna primjena legura otpornih na habanje napravila je proboj u mnogim poljima, značajno poboljšavajući pouzdanost i ekonomiju opreme:

Metalurška industrija: Nakon što se valjka od čeličnog mlina koristi nikl nikla s visokim kromom, radni vijek se produžava sa 6 mjeseci na 5 godina, stopa trošenja smanjuje se na 0,01 mm / tisuću sati, a godišnji trošak održavanja smanjuje se za 80%;

Kemijska industrija: legura na bazi nikla djeluju kontinuirano u mediju klorovodične kiseline (koncentracija 30%, temperatura 80 ℃) 1000 sati, s korozijom od samo 0,02 mm, što je 12 puta veće od 316L nehrđajućih čelika;

Novo energetsko polje: Nakon što mjenjač vjetroelektrane koristi leguru otporne na habanje bakra, učinkovitost prijenosa povećana je sa 92% na 96%, a godišnja potrošnja energije smanjena je za oko 500 000 stupnjeva, a buka je pala za 15 dB (a).

Prema podacima Međunarodnog udruženja Gear (AGMA), veličina tržišta legura na globalnom trošenju dosegla je 4,7 milijardi USD u 2023. godini, s godišnjom stopom rasta od 12,5%, od kojih spiralni zupčanici čine više od 60%, postajući najbrže rastući segment.

Razvoj materijala za legure otporne na habanje ponavlja se prema kompozitnim, inteligentnim i zelenim:

Kompozitni strukturni dizajn: razvijte gradijentne materijale "čvrste jezgre površinskog sloja otpornog na habanje" i postići metaluršku kombinaciju različitih slojeva legura putem tehnologije laserskog obloga, uzimajući u obzir površinsku tvrdoću i ukupnu otpornost na utjecaj;

Inteligentna integracija praćenja: senzor ugrađenog vlaknastih rešetki (FBG) u matrici zupčanika za praćenje habanja i temperaturnih promjena u stvarnom vremenu, a u kombinaciji s AI algoritmom za predviđanje preostalog vijeka, sa stopom pogreške manjom od 5%;

Praksa kružne ekonomije: Recilabilnost legura otpornih na habanje doseže više od 95%, a potrošnja energije u procesu proizvodnje 30% je niža od one u tradicionalnim procesima toplinske obrade, što je u skladu sa zahtjevima "Akcijskog plana kružnog gospodarstva" EU-a.

Od teškog prijenosa rudarskih strojeva do precizne kontrole opreme poluvodiča, spiralni zupčanici rezistentni na habanje preoblikovaju temeljnu logiku industrijskog prijenosa. Ovaj proboj u materijalnoj tehnologiji nije samo zamjena za tradicionalne čelične materijale, već je i ključna podrška za transformaciju proizvodnje u "manje održavanja, dugog života i visoke energetske učinkovitosti". Budući da globalna proizvodna industrija i dalje povećava svoje zahtjeve za pouzdanošću i održivošću, očekuje se da će legura otporne na nositi zauzimaju više od 70% tržišta vrhunskog prijenosa u narednih pet godina, postajući jedan od glavnih pokazatelja za mjerenje napredovanja industrijske opreme.